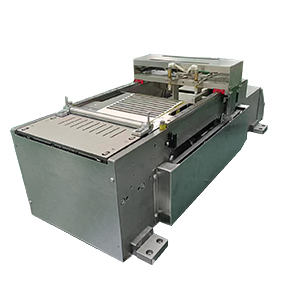

視覺貼標機運動控制組件選型指南:精準與速度的平衡藝術

視覺貼標機運動控制組件選型指南:精準與速度的平衡藝術

一、運動控制組件的核心作用

運動控制組件是視覺貼標機的“精密四肢”,承擔著將視覺定位數據轉化為物理動作的關鍵任務。其性能直接影響貼標精度(±0.05mm級)、速度(500-1200件/分鐘)及設備穩定性。[敏感詞]的運動控制方案可使貼標合格率提升至99.8%以上,同時降低30%以上的能耗。

二、主流運動控制組件類型及特性

1. 伺服電機系統

-

工作原理:閉環控制,實時反饋位置/速度信息

-

核心參數:

-

編碼器分辨率:17位(131,072脈沖/轉)

-

響應帶寬:≥500Hz

-

-

優勢:

-

定位精度±0.01mm

-

速度波動<±0.05%

-

-

局限:成本較高(約步進電機的2-3倍)

2. 步進電機系統

-

開環控制:依賴脈沖信號驅動,無位置反饋

-

經濟型方案:

-

微步細分技術(256細分)

-

保持扭矩0.5-8N·m

-

-

適用場景:低速(<200件/分鐘)、低精度(±0.1mm)需求

3. 直線電機

-

直驅技術:消除傳動鏈誤差

-

性能[敏感詞]:

-

加速度達10g

-

重復定位精度±0.001mm

-

-

典型應用:半導體芯片貼標等高精尖領域

4. 氣動執行器

-

高速低成本:

-

動作頻率≤120次/分鐘

-

單軸成本<¥800

-

-

適用場景:簡單直線運動(如標簽剝離)

三、選型決策矩陣

| 場景需求 | 推薦方案 | 性能表現 | 成本區間 |

|---|---|---|---|

| 超高速精密貼標 | 直線電機+光柵尺 | 1200件/分鐘,±0.005mm | ¥5萬-12萬/軸 |

| 電子行業高精度 | 伺服電機+行星減速機 | ±0.01mm,500件/分鐘 | ¥1.5萬-3萬/軸 |

| 食品飲料高速產線 | 伺服電機+同步帶傳動 | 800件/分鐘,±0.05mm | ¥8000-1.5萬/軸 |

| 低成本簡單應用 | 步進電機+滾珠絲杠 | 200件/分鐘,±0.1mm | ¥3000-6000/軸 |

四、四大選型關鍵要素

1. 動態性能匹配

-

慣量比:負載慣量/電機慣量≤5:1(伺服系統)

-

加減速曲線:S型曲線優化(減少機械沖擊)

2. 精度保障設計

-

反饋系統選擇:

-

光電編碼器:精度高,抗干擾(推薦23位[敏感詞])

-

磁編碼器:耐污染,成本低(±0.05°精度)

-

3. 環境適應性

-

IP防護等級:食品/醫藥行業需IP67,電子行業IP54

-

溫度補償:精密導軌熱膨脹系數≤10μm/℃·m

4. 系統集成度

-

總線協議優選:EtherCAT(100Mbps,同步誤差<1μs)

-

驅動器集成度:多軸一體驅動器節省40%布線空間

五、典型行業解決方案

1. 電子元器件貼標

-

挑戰:0.2mm間距芯片標簽

-

方案:

-

直線電機(Yaskawa LM系列)

-

交叉滾柱導軌(重復精度±0.002mm)

-

光柵尺分辨率0.1μm

-

-

成果:貼標精度±0.008mm,速度300件/分鐘

2. 飲料瓶高速產線

-

需求:600瓶/分鐘,曲面貼合

-

配置:

-

伺服電機(安川Σ-7系列)

-

諧波減速機(減速比1:50)

-

六自由度并聯機構

-

-

成效:角度偏差<0.1°,換型時間<5分鐘

3. 醫藥泡罩包裝

-

特殊要求:無菌環境兼容

-

技術要點:

-

不銹鋼直線模組(IP69K防護)

-

無油潤滑技術

-

低扭矩波動電機(<±2%)

-

六、前沿技術趨勢

1. 智能化升級

-

故障預測:振動傳感器+AI算法提前30天預警

-

參數自整定:自動匹配負載特性(節省80%調試時間)

2. 機電一體化

-

直接驅動電機(DD馬達)集成編碼器與軸承

-

模塊化設計:快換式運動單元(維護時間縮短70%)

3. 綠色節能

-

能量回饋技術:制動能量回收效率>85%

-

低功耗待機模式:能耗降低至滿負荷的5%

4. 協同控制

-

多軸同步誤差<±0.005mm(基于EtherCAT)

-

視覺-運動閉環響應<2ms

七、選型實施路線圖

-

需求分析:明確精度/速度/負載參數(建議留20%余量)

-

方案仿真:使用MATLAB/Simulink驗證動態性能

-

部件選型:優選通過ISO 13849認證的組件

-

系統集成:總線配置與PID參數整定

-

實測驗證:72小時連續運行測試(溫升<45℃)

八、總結

運動控制組件的科學選型可使視覺貼標機綜合效率提升35%以上,維護成本降低40%。在電子、醫藥等高精度領域推薦采用直線電機或高配伺服系統,而在食品飲料等高速場景可選擇優化型伺服方案。隨著智能化與機電一體化技術的發展,運動控制系統正從“執行者”進化為“決策者”,為工業4.0時代的柔性制造奠定基礎。

微信咨詢

微信咨詢