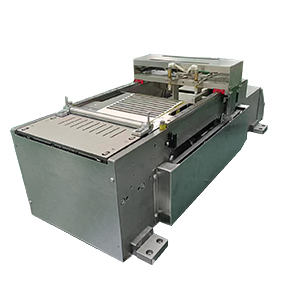

視覺貼標機用于電子輔件高精度對位貼合的優勢

視覺貼標機作為現代電子制造業中的關鍵自動化設備,在電子輔件的高精度對位貼合領域展現出顯著的技術優勢。隨著消費電子、汽車電子等產業對微型化、集成化需求的不斷提升,傳統人工貼標方式已難以滿足微米級精度的生產要求,而視覺貼標技術通過融合機器視覺、運動控制和智能算法,實現了電子輔件貼合的突破性革新。

需要貼合的電子輔材包括:

1. ?絕緣與屏蔽材料?

?絕緣材料?:如絕緣膠帶、絕緣片,用于防止電流泄漏和短路。

?屏蔽材料?:包括EMI材料、石墨片、導電布等,用于減少電磁干擾。

2. ?膠粘制品?

?膠帶類?:包括雙面膠帶、高溫膠帶、防靜電膠帶等,按基材可分為BOPP膠帶、布基膠帶等。

3. ?防震與耐熱材料?

?防震產品?:如泡棉、海綿等,用于吸收振動和沖擊。

?耐熱隔熱材料?:如高溫膠帶、隔熱片等,適用于高溫環境下的電子設備。

一、高精度對位的核心技術支撐

視覺貼標機的核心優勢在于其采用多軸聯動視覺定位系統。通過高分辨率工業相機(通常達500萬像素以上)采集待貼標位置的實時圖像,結合亞像素邊緣檢測算法,可識別小至0.01mm的元件輪廓偏差。例如在FPC柔性電路板的天線貼裝中,系統能自動補償材料形變導致的±0.05mm位置偏移,較傳統機械定位精度提升80%以上。同時,采用紅外或激光輔助定位技術,可穿透半透明基材實現三維空間坐標校準,解決傳統光學系統在復雜材質上的識別盲區問題。

二、動態補償技術的突破性應用

電子輔件在高速傳送過程中易受振動、溫度等因素影響產生位置漂移。視覺貼標機通過實時閉環反饋系統實現動態補償:

1. 位置補償:每0.5秒更新一次坐標數據,配合直線電機驅動平臺,響應速度達5ms級

2. 角度補償:采用旋轉糾偏模塊,對IC芯片等異形元件實現±0.1°的自動角度校正

3. 壓力控制:壓裝機構配備高靈敏度力傳感器,確保貼裝壓力穩定在5-50g可調范圍

某Tier1汽車電子廠商的實際案例顯示,在車載攝像頭模組貼合中,該技術使良品率從92%提升至99.6%,每年減少材料浪費超200萬元。

三、智能化系統的柔性適配能力

現代視覺貼標機搭載深度學習算法,可快速適應多品種小批量生產:

- 通過模板自學習功能,新元件型號導入時間縮短至15分鐘

- 支持條碼/RFID綁定工藝參數,實現混線生產自動切換

- 具備SPC統計分析功能,實時監控CPK值并預警工序異常

在智能手表心率傳感器貼裝中,系統可自動識別20余種不同規格的FPC型號,換型效率較傳統設備提升6倍。

四、全流程質量追溯體系構建

視覺貼標機整合AOI自動光學檢測模塊,在貼標前后進行雙重校驗:

1. 預貼標檢查:識別基材表面污染、劃痕等缺陷,避免不良品流入

2. 后貼標檢測:通過3D輪廓掃描驗證貼合高度、溢膠量等參數

3. 數據歸檔:所有檢測結果關聯MES系統,建立完整工藝數據庫

某醫療電子企業應用案例表明,該體系使產品追溯時間從原先的4小時壓縮至10分鐘,完美符合FDA 21 CFR Part 11電子記錄規范要求。

五、未來技術演進方向

隨著5G和AIoT技術的發展,新一代視覺貼標機正呈現三大趨勢:

1. 多光譜融合檢測:結合可見光與X-ray成像,實現焊點內部缺陷識別

2. 數字孿生應用:通過虛擬調試縮短設備部署周期30%以上

3. 邊緣計算架構:將圖像處理延遲降低至2ms以內,滿足高速貼裝需求

總結來看,視覺貼標機憑借其亞微米級定位精度、智能自適應能力和全流程質控體系,已成為電子輔件高精度貼合的不可替代解決方案。隨著技術的持續迭代,該設備將在半導體封裝、Mini LED背光組裝等更精密領域發揮更大價值,推動電子制造向"零缺陷"生產目標持續邁進。

微信咨詢

微信咨詢